Les Printemps de l’archéologie, Saint Dizier, 2019

Du fer à la fonte. Une innovation médiévale

Conférence de Danielle Arribet-Deroin – vendredi 29 mars

Un montage vidéo à destination des élèves de CM- 5e est disponible sur la chaîne Youtube des Clionautes ICI

Moment fondamental dans l’histoire de la sidérurgie européenne, l’innovation du procédé indirect et de la production de fonte, et ce moment est médiéval.

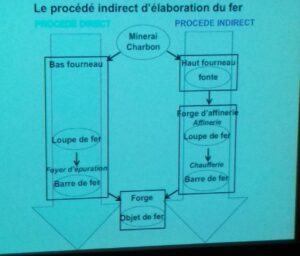

Métallurgie primaire. Production non plus en une seule étape (bas fourneau, procédé direct) mais en 2 étapes principales, avec une étape, un produit intermédiaire : la fonte.

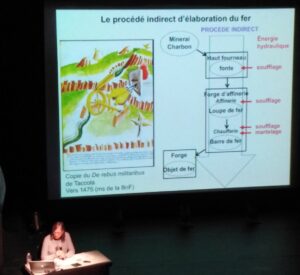

Le procédé indirect d’élaboration du fer

Comme la température de fusion du fer (1535°C) est dépassée, la production dans un haut fourneau permet le recueil d’un alliage fer-carbone liquide, à savoir la fonte, qui peut se mouler mais qui est cassant et ne peut donc pas vraiment se forger. Autrement dit, pour fabriquer du fer, il fallait dans un deuxième temps affiner dans une forge d’affinerie.

Pour atteindre ces hautes températures, il y a eu un préalable, l’emploi de l’énergie hydraulique pour le soufflage, tant dans le haut fourneau que dans la forge d’affinerie. Par ailleurs, l’énergie hydraulique peut être utilisée pour le martelage au moment de la première mise en forme pour les barres de fer (dans la chaufferie, dernière partie de la forge d’affinerie). Si l’usage de l’énergie hydraulique existait déjà dans le procédé direct, il est indispensable pour le procédé indirect. On emploie de manière systématique l’énergie hydraulique dans le procédé indirect, avec soufflerie à chaque étape.

Nous avons quelques sources pour le procédé direct (contrat pour la forge à eau, recette, etc.). L’emploi de l’énergie hydraulique se diffuse largement à partir du XIVe siècle.

Exemples de l’emploi de l’hydraulique :

Dans le comté de Bar en Lorraine, la mise en place en 1323 d’une forge est connue grâce à un contrat entre des bourgeois de Pont à Mousson et le comte de Bar. La forge étant construite après le contrat. Le procédé direct est appliqué dans cette forge.

Dans le comté de Foix, dans les Pyrénées et le Languedoc, on a retrouvé des mentions contemporaines de celle de Lorraine, au début du XIVe siècle. La première mention date de 1283. Ce type de forge devient habituel à partir de 1300.

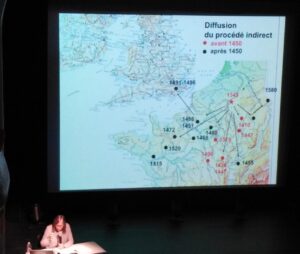

Le procédé direct utilisant la force hydraulique est quelque chose de très diffusé fin Moyen Âge. Il précède de peu le procédé indirect. C’est lié. Les procédés direct et indirect ont coexisté. Par exemple, en 1345, la forge à eau près de Namur utilise le procédé indirect (carte)

Le procédé indirect représente un saut technologique, en raison de la modification significative de la chaîne opératoire et d’un nouveau métal, la fonte de fer, qui peut être moulée en objets (taque de cheminée, boulets, marmite). La fonte est utile pour la cuisine et la guerre. Mais ce procédé indirect sert tout de même surtout à produire du fer.

L’apparition et la diffusion du procédé indirect se fait dans les 2 derniers siècles du Moyen Age. 3 foyers sont repérés :

-

la Suède, dans le district de Norberg. Le site de Lapphytan a été étudié par Gert Magnuson. Il y a plusieurs fourneaux, visiblement très efficaces pour séparer les scories du fer. Car beaucoup de scories de fer pauvres en fer y ont été retrouvées. Le fourneau a 2 embrasures. De plus, il a retrouvé des foyers qu’il interprète d’affinage (ceux-là ne sont pas hydrauliques ).

-

En Rhénanie, dans le comté de la Mark (Haus Rhade, Jubach) : des fourneaux massifs et larges, de 5 m de côté, avec une seule ouverture pour la soufflerie et pour sortir le produit, qui est de la fonte. Il y a aussi des foyers d’affinage sans énergie hydraulique. La difficulté est le goulet d’étranglement. Cette étape de l’affinerie est difficile.

-

En Wallonie, dans le comté de Namur et dans la principauté de Liège : une étape est franchie. En 1345, une charte de privilèges est accordée par le comte de Namur aux ferrons de Jausse qui menacent de retourner « en leur pays en Allemagne ». Nous avons des indices textuels du début d’une diffusion du procédé indirect, peut-être venu d’Allemagne, notamment par les noms : « Gérard le fondeur » (1356), « Hanosse l’affineur » (1371). Le procédé indirect avec affinage facilité a vraisemblablement été mis au point là.

C’est d’Allemagne et de Wallonie que viennent les ouvriers qui ont transmis le procédé. La « forge wallonne » : on sait faire de la fonte et on sait bien l’affiner avec l’hydraulique.

La diffusion de l’innovation se fait par le parcours des techniciens, par les migrations.

Diffusion mi XIVe puis XVe siècle. Beaucoup de Liège ou de Namur.

La diffusion se fait sur la moitié nord de la France et le sud de l’Angleterre.

Deux lieux particuliers :

– la Haute-Marne :

1446 : forge d’affinerie et marteau du Buisson (Louvemont)

1448 : forge de Doulevant, forge et fourneau de Bailly (sur la Vivoire),

1450 : forge de Marne ou de Saint-Dizier

1452 : forge d’Anglus (sur la Laine)

Beaucoup de choses se passent à partir des années 1450. En Haute-Marne, très vite, beaucoup de forges utilisent ce procédé.

– le Pays de Bray

Connaître le procédé indirect

Moyens : texte, images et archéologie.

Les textes : bail d’une place par le seigneur de Saint-Paul à « Pierre le Fondeur » (vient du comté de Liège) et Henri le Féron (vient du comté de Namur) pour y construire un « moulin à faire fer » (vidimus du 20 février 1479 de l’acte du 4 janvier 1451). Ces deux maîtres se sont installés près de Beauvais. Le vocabulaire est à interpréter. On constate qu’il y a deux types d’établissements : les fonderies (hauts fourneaux) et les forges (pour affinage). Sur le terrain, on a deux types de scories : laitier de haut fourneau et culot d’affinerie.

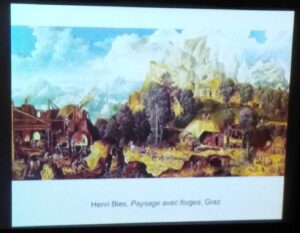

Les images : plan de la fonderie et la forge de Rainvillers (1508) ; forge et fonderie représentées par des peintres flamands et wallons, comme la toile de Jean Bruegel le Jeune (vers 1600) et les toiles d’Henri Bles (Paysage avec forges, Graz, 1560s). Henri Bles a réalisé 5 tableaux sur la chaîne opératoire du fer. Ces images montrent un petit aperçu des gestes techniques des ouvriers, que les textes et l’archéologie ne permettent pas de voir.

L’archéologie : un chantier de fouilles dans le Pays de Bray Normand mené à Glinet confirme les informations prélevées sur les tableaux. La fouille a mis en évidence la structure de l’usine (type forge wallonne), connue dès 1486 et qui a fonctionné pendant un siècle.

L’archéométrie : Philippe Dilmann : pour caractériser la production : analyse des produits (peu) et des déchets (beaucoup sur place) : cela permet de caractériser la fonte. La production se caractérise par de la fonte (fonte grise) et du fer (qualité correcte avec minerai phosphoreux). Une grande partie du phosphore de la fonte passe dans la scorie : le fer a moins de phosphore que la fonte, le fer est correct.

Pourquoi le procédé indirect s’est-il diffusé au XVe siècle ? Il permet de produire en grande quantité, avec une main d’œuvre assez limitée. Il faut y mettre les moyens (combustibles) mais il y a des économies sur la main d’œuvre. Le besoin en fer était énorme, dans une période de prospérité, une période de pénurie de main d’œuvre et de main d’œuvre chère. Le charbon de bois était une ressource disponible.

Quels sont les développements dans les siècles ultérieurs ? C’est une innovation médiévale fondamentale. Le haut fourneau n’a pas fondamentalement changé. Il a subi quelques innovations, a été développé (taille et capacité de production), mais le procédé reste le même. Une tonne par jour était produite en 1570 contre 2000 tonnes en 1970. L’affinage a bien progressé depuis, avec des innovations majeures : le puddlage en 1780 (gain de productivité), le procédé Bessemer en 1855 (gain de productivité + acier).

Questions :

Quelle production ?

Les forges fonctionnent en continu, grosse production.

Le fer reste cher ?

Non, même au Moyen Âge ce n’est pas un produit cher, c’est un produit courant.